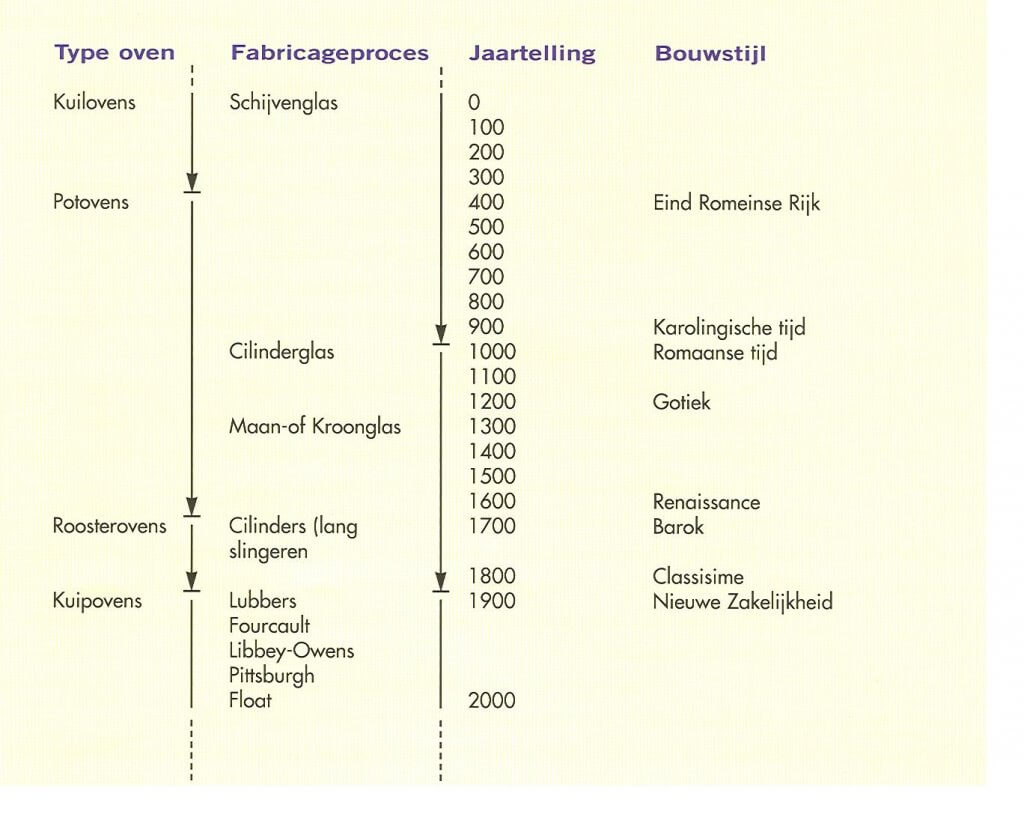

1. Glas in het verre verleden

5000 voor Christus tot 400 na Christus

Glas in haar meest primitieve vorm is waarschijnlijk zo oud als de aarde zelf. Ook op de maan blijkt glas aanwezig te zijn. In één van de maansteenmonsters, meegebracht door de bemanning van de Apollo-14, heeft men glas aangetroffen.

In de lava van vulkaanuitbarstingen op aarde kan men een stof aantreffen, die de eigenschappen van glas heeft. Dit lavaglas, obsidiaan genaamd, is wel lichtdoorlatend, maar niet doorzichtig.

De oudste bekende glazen voorwerpen zijn in het Nabije Oosten gevonden en dateren van 5000 jaar voor Christus. Het zijn glasparels, die waarschijnlijk in de natuur zijn gevormd, of per toeval zijn ontstaan door verhitting van kwartskorreltjes in het zand.

De eerst holle glazen voorwerpen verkreeg men door een vloeibare glasachtige massa rond een vorm van kiezelhoudende klei te gieten. Na het verharden van het glas werd de vorm verwijderd en de zo verkregen vazen en kruikjes konden worden gepolijst en versierd met gekleurde glasdraden.

Zo’n vijftien eeuwen werd dit procédé onveranderd toegepast. Het resultaat bestond uit broze voorwerpen, dikwijls rijk van kleur, maar weinig doorschijnend.

Bij de veel oudheidkundige vondsten in El Amarna (Egypte) zijn ook de overblijfselen van een glasblazerij gevonden en het wordt zeer waarschijnlijk geacht dat arbeiders uit Mesopotamië hier door Egyptenaren te werk zijn gesteld. Voor die tijd was namelijk het glas maken in Egypte niet bekend. Weliswaar zijn in de rotsgraven te Beni Hassan in Egypte (daterend van circa 2000 voor Christus) afbeeldingen gevonden van arbeiders met een lange blaaspijp in de mond, maar de oorspronkelijke veronderstelling, dat dit glasblazers waren wordt door verschillende onderzoekers ontkend. Waarschijnlijk gaat het hier om smeden die met een pijp hun smidsvuur aanblazen.

Kort voor onze jaartelling was men echter zo ver gevorderd, dat men vlakglas kon maken. Kleine plaatjes glas, wel lichtdoorlatend maar nog nauwelijks doorzichtig. In die tijd was in Syrië een zeer belangrijke uitvinding gedaan, namelijk het blazen van glazen voorwerpen met behulp van een holle blaaspijp. Hierdoor konden de glasblazers voortaan grotere hoeveelheden ‘holglas’ maken.

Het feit, dat Syrië toen deel uitmaakte van het Romeinse Keizerrijk, zorgde ervoor dat glasblazen ook in Europa bekend werd. In landen met een kouder klimaat ontstond inmiddels ook de vraag naar een vlakke glasplaten voor het afdichten van raamopeningen.

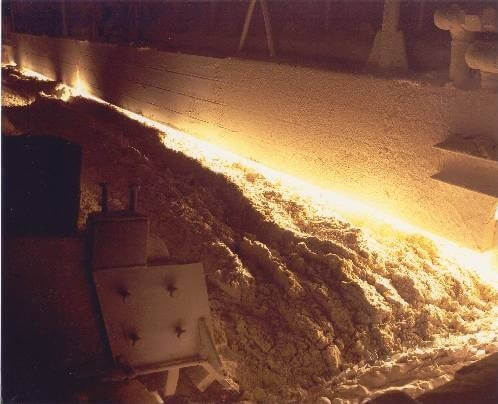

Bij opgravingen in Pompeï (bedolven in het jaar 79) heeft men een bronzen raam gevonden met een glazen ruit van ongeveer 540 x 720 mm! Dit was voor die tijd een uitzonderlijk grote ruit. Over het algemeen waren de beschikbare ruiten veel kleiner. Dit glas werd geproduceerd door de gesmolten glasmassa uit te gieten op een stenen tafel.

2. Ontwikkeling van de kwaliteit

Glas en glasproducten zijn zo breed toepasbaar omdat met name de laatste jaren enkele belangrijke eigenschappen sterk verbeterd zijn. De lichtdoorlatendheid is vele malen toegenomen en tegelijkertijd de sterkte. Dat maakt glas tot een veelzijdig product.

Doorschijnend

Door de eeuwen heen is voor het ‘glasvormend onderdeel’ gebruik gemaakt van de grondstof kwarts (silicium). Als dit niet wordt gereinigd en zo wordt verwerkt levert het een glasproduct op, dat enigszins lichtdoorlatend is, een beetje doorschijnend, maar zeker niet doorzichtig. Honderden jaren lang was dit echter het maximaal haalbare.

Pas in de zeventiende eeuw, als kwarts vervangen wordt door zand, ontstaat er een sterke verbetering van de lichtdoorlatendheid van het glas. In de huidige glasfabricage is men in staat een lichtdoorlatendheid van 90% en meer te realiseren. De extreem hoge lichtdoorlatendheid vindt bijvoorbeeld toepassing in zonnecollectoren.

Doorzichtig

De mate waarin glas doorzichtig is, is uiteraard afhankelijk van de kwaliteit van de grondstoffen, maar vooral ook van de vlakheid van het glasoppervlak. Hoe méér vervorming er in het glasoppervlak voorkomt, des te minder wordt het doorzichtig (bij figuurglas is dit effect bijvoorbeeld doelbewust aangebracht).

Eeuwenlang is de handmatige productiewijze onveranderd gebleven. Vanaf de veertiende eeuw kunnen we eigenlijk pas (zij het voorzichtig) spreken van enige mate van ‘doorzichtigheid’ van glas. En in de zeventiende eeuw wordt glas pas echt doorzichtig; dit komt door een wat betere (handmatige) fabricagetechniek. Overigens zien we in die periode in de bouw slechts kleine raampjes toegepast omdat de glasblazerijen eenvoudigweg geen grotere ruiten konden maken.

Pas in de twintigste eeuw wordt glas écht vlak; dan is er namelijk sprake van een sterk verbeterde mechanische productie, met als hoogtepunt de hedendaagse fabricage van het zogenaamde floatglas (zie verderop in deze brochure). Daarmee kunnen grote hoeveelheden vlakglas worden geproduceerd die aan hoge vlakheidseisen voldoen. Daarvóór was eigenlijk het geslepen spiegelglas het enige alternatief voor vensterglas. Maar door de arbeidsintensieve productiewijze is dit procédé beperkt in zijn toepassingen; het is erg duur.

Sterk

Glas van een paar honderd jaar geleden was tamelijk bros en daardoor minder sterk. Gezien de beschikbaarheid van alleen kleine glasmaten was deze glasdikte echter genoeg voor het opnemen van de winddruk. De mechanische productie in de twintigste eeuw maakt het mogelijk om grotere én dikkere ruiten te maken. Met het floatglas-procédé maakt de glasindustrie vandaag de dag glasbladen tot 6000 x 3200 mm; in dikten van 0,6 tot 25 mm.

Daarnaast maken verschillende bewerkingen het glas veel sterker zodat het nu zelfs mogelijk is om met glas te construeren.

3. Van zand tot glas

De naam van het materiaal ‘glas’ is afkomstig van het Latijnse woord ‘glesum’. Overigens heeft niet de mens het glas uitgevonden; glas komt ook zo in de natuur voor. Zelfs in de vroegste tijd gebruikte de mens al glas om eenvoudige gereedschappen van te maken.

We moeten terug tot 5000 jaar voor Christus om te ontdekken wanneer de mens al bezig was met het maken van glas; rond 2000 voor Christus zien we bij de Egyptenaren bijvoorbeeld al vazen, siervoorwerpen, geëmailleerde en keramische voorwerpen, speerpunten. Ook in Irak, Griekenland, China en Oost-Europa waren toen al dergelijke voorwerpen te vinden. Vlakke plaatjes glas zien we pas veel later in Romeinse gebouwen.

Over kwarts en zand

Vanaf het allereerste begin van het maken van glas is waarschijnlijk een zandachtig materiaal gebruikt als basismateriaal. Het materiaal kwarts werd als zwerfblokken verzameld; pas na de zeventiende eeuw werd het uit de grond gehouwen, uitgegloeid met een houtgestookt vuur, afgekoeld en daarna vermalen tot zandkorrelig fijn materiaal. Het vermalen gebeurde door mankracht of met watermolens. Pas sinds een paar eeuwen kunnen we beschikken over het juiste samengestelde zand; daarmee kwam een einde aan de dure en ongezonde verwerking van kwarts.

Om kwarts of zand te kunnen gebruiken bij de fabricage van glas, moet het smeltpunt aanzienlijk worden verlaagd. Dit is lang een lastig probleem geweest. Achtereenvolgens zijn potas, glauberzout en soda gebruikt om het smeltpunt te verlagen.

Het smeltpunt van kwarts verlagen (Potas)

Om het hoge smeltpunt van kwarts (zand) te verlagen werd gebruik gemaakt van potas (kaliumcarbonaat K2CO3). Potas verkreeg men door het verbranden van beuken- en eikenhout. Simpel zou het zijn als men daartoe bomen kapte en er blokken van zaagde, echter nog makkelijker was het om een gat te hakken in de boom en dan de hele boom in brand te steken, waarna de verdere verwerking van de ‘gemaakte’ as volgde. Bij de potas ging het in feite om de hierin aanwezige kaliumzouten.

De overgebleven as werd uitgeloogd en ingedampt; er resteerde dan een bruine zoutmassa, die aan het kwarts of zand werd toegevoegd.

Het effect van het gebruik van potas voor het smelten van kwarts of zand moet niet worden onderschat: 1000 m3 hout leverde maar 0,43 m3 potas op. De verhouding van de hoeveelheid hout als brandstof voor het smelten van de grondstoffen ten opzichte van de hoeveelheid hout nodig voor het vervaardigen van potas bedroeg 1:2,2. Het was dus absoluut nodig om over veel hout te beschikken.

De zeer gebrekkige transportmogelijkheden leidden ertoe dat vervoer van hout over twee kilometer al vrijwel onmogelijk was. Daarom koos men ervoor om niet het hout te vervoeren, maar om een paar kilometer verder een nieuwe potoven op te bouwen.

Overigens hadden de eigenaren van bossen geen problemen met deze vorm van roofbouw, want op deze wijze ontstond er nieuwe landbouwgrond, die meer opleverde dan de bossen.

Als alternatief voor potas uit beuken- en eikenhout werd ook wel gebruik gemaakt van planten; vooral planten uit zoutwatergebieden waren interessant.

Glauberzout

Een alternatief voor de omslachtige winning van potas kwam van Rudolf Glauber (1604-1670). Hij ontdekte het glauberzout (natriumsulfaat Na2SO4). Dit zout was oorspronkelijk bedoeld voor medicinale toepassingen. Het was een duur fabricageproces en glauberzout werd dan ook geen echte vervanging van potas.

De glasnijverheid had steeds dringender behoefte aan een vervanging van potas. Er was een sterk toenemende vraag naar vlakglas. Niet alleen omdat de vraag naar ruiten toenam, maar ook vanuit de veranderende architectuur, die vooral grotere ruiten wilde toepassen.

De verbeteringen in het fabricageproces van glas en de steeds groter wordende glasovens leidden tot het gebruik van gesmolten glas met een hogere viscositeit. Hierdoor was een hoger smeltpunt van het zand nodig en daardoor weer meer smeltpuntverlagend materiaal. Het duurde echter tot in de negentiende eeuw voordat er iets beters werd gevonden: soda.

Soda

De eerste soda waarvan gebruik werd gemaakt was natuursoda, die beschikbaar kwam bij de winning van keukenzout. De vindplaatsen van deze grondstof waren echter beperkt. Pas in 1790 bracht de arts Le Blanc de echte kunstsoda tot ontwikkeling. Door de Franse Revolutie had Le Blanc geen enkel commercieel gewin van deze uitvinding. Hij was hierdoor zo teleurgesteld dat hij zich van het leven benam. Toch waren er glasfabrieken die zelf soda maakten volgens de methode Le Blanc.

Het duurde tot 1885 voordat een volwaardige sodaproductie werd ontwikkeld door de Belg Ernest Solvay; hij groeide uit tot een wereldproducent en tot op de dag van vandaag wordt soda volgens het Solvay-procédé vervaardigd.

Deze productie van soda is een van de belangrijkste gebeurtenissen geweest in glasfabricage.

Bij deze ontwikkeling van de stoffen om het smeltpunt van kwarts en zand te verlagen speelt ook de manier van stoken een rol. De houtgestookte ovens werden geleidelijk vervangen door kolengestookte. Dat betekent dat er een einde kwam aan de roofbosbouw en dat de ovens niet meer op steeds wisselende plaatsen stonden. Bij het gebruik van kolen als brandsof voor de ovens was het handig om de oven zo dicht mogelijk bij een kolenmijn te hebben.

Wat is glas?

Op zo’n heldere materie als glas kunnen ingewikkelde definities worden losgelaten; de vraag ‘Wat is glas?’ is op heel verschillende manieren te beantwoorden.

Enkele omschrijvingen van glas:

- een samenstelling van verschillende chemische stoffen die de eigenschap hebben om glasvormig te zijn (silicium, boro-silicium, germanium, fosfor en arsenicum); een smeltproduct opgebouwd uit minerale grondstoffen, dat zonder kristalliseren afkoelt tot een vaste stof;

- glas zijn alle stoffen die qua structuur een vloeibaarheid lijken aan te geven, waarvan de viscositeit bij normale omgevingstemperatuur zo hoog is, dat men het als vaste stof beschouwt;

- glas is een vaste vloeistof.

Het basismateriaal van glas, het silicium, heeft een zodanige opbouw van de moleculen dat bij afkoeling geen kristallisatie optreedt. Hierdoor wordt het materiaal glasachtig. Het doorzichtig zijn van glas moet dan ook gezocht worden in de molecuul-structuur van het silicium.

Variatie in grondstoffen

In het smeltproduct (glas) wordt altijd als grondstof zand (siliciumoxide SiO2) gebruikt. Aan dit basisproduct kunnen vele stoffen worden toegevoegd, zoals borosilicaat, germanium, fosfor, arsenicum, lood en metalen of metaaloxiden. Met deze stoffen kan glas worden gemaakt, afgestemd op het gebruiksdoel. Dus speciale glassoorten voor de chemische en farmaceutische industrie, optisch glas, glas voor gloeilampen, glas voor hoogwaardige elektronica en vuurvast glas.

De meest voorkomende glassoorten zijn kalknatron-glas, loodglas en borosilicaat-glas.

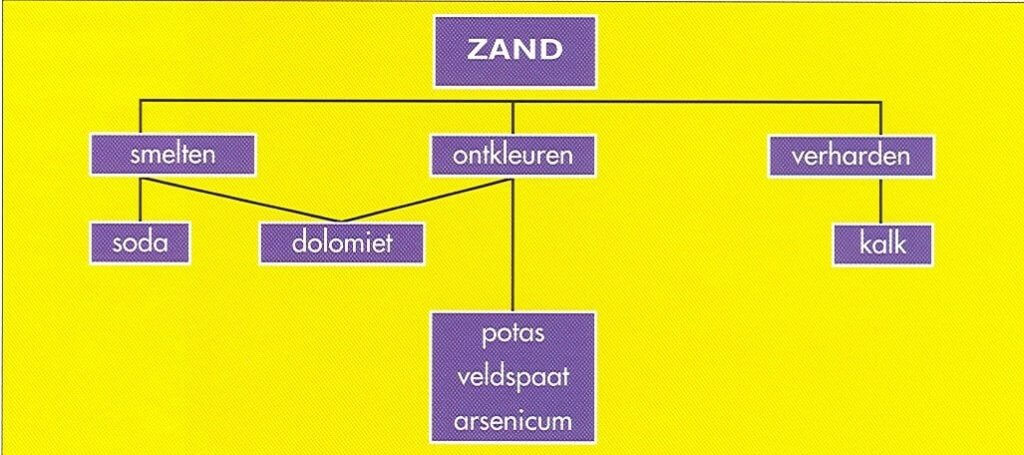

Zand smelt bij een temperatuur boven de 1700° Celsius. Met deze temperatuur is in de industrie nauwelijks te werken, behalve tegen extreem hoge energiekosten. Om dit smeltpunt te verlagen wordt soda (natriumcarbonaat Na2CO3) of magnesium gebruikt. Om het glas voldoende hard te maken voegt men kalk (calciumcarbonaat KCO3) toe.

Tijdens de smeltfase in de glasoven vermengen zich het silicium, het natron en het calcium, terwijl het CO3 als koolzuur verdwijnt.

Door glasscherven aan het mengsel toe te voegen wordt het smeltproces gunstig beïnvloed. De scherven geleiden de warmte van de branders (boven het glasbad) beter het ‘gemeng’ in. Dit mengsel wordt vóór in de glasoven ingebracht en gaat daar door verhitting van bovenaf smelten. De scherven moeten schoon zijn en bij voorkeur uit dezelfde glasfabriek. Voor één m2 glas van 4 mm dik en die 10 kg weegt, is circa 8 kg aan gemeng nodig en 3,6 kg aan scherven. Het overige gewicht verdwijnt als koolzuurgas door de schoorsteen naar buiten.

In de grondstof zand zitten sporen van ijzeroxide (Fe2O3). Deze sporen geven aan het glas een zeer geringe kleuring. Door toevoeging van stoffen als potas, arsenicum, koolstof en dergelijke kan deze kleuring worden opgeheven. Wil men echt geheel blank glas, dus met een lichtdoorlatendheid van 100%, dan zal het zand moeten worden voorbehandeld.

Maar men kan ook juist getint glas willen maken; in dat geval zullen metaalverbindingen moeten worden toegevoegd aan het glasbad. Toevoeging van ijzerverbindingen geven groen getint glas, kobaltverbindingen geven blauw glas en nikkelverbindingen leveren een bronskleurig glas op.

Het mag duidelijk zijn dat in een moderne grote floatglas-oven slechts één kleur glas tegelijk gemaakt kan worden. Dus als er getint glas gemaakt wordt, dan kan er op dat moment geen blank glas gefabriceerd worden.

Samenstelling glasproduct

Als het glas de glasfabriek verlaat is de samenstelling ervan als volgt (gewichtssprocenten).

- 72% SiO2 (siliciumoxide)

- 14% Na2O2 (+K2O) (natriumoxide (potas)

- 9% CaO (calciumoxide)

- 3-4% MgO (magnesiumoxide)

- 1% Al2O3 (aluminiumoxide)

Functies van de grondstoffen in glas

- Veldspaat: een gesteentevormend mineraal (KSi3Al4O8)

- Silicaten: verzamelnaam voor zouten in kiezelzuur

- Dolomiet: (of bitterspaat) een mineraal gesteente bestaande uit calcium- magnesium-carbonaat (CaCO3 + MgCO3)

- Arsenicum: chemisch element uit onder andere gesteente en zeewater (As2O3)

- Potas: een verbinding ontstaan uit uitlogen van hout- of plantenas, kaliumcarbonaat (K2CO3)

- Soda: natriumcarbonaat (Na2CO3)

4. Productie van Glas

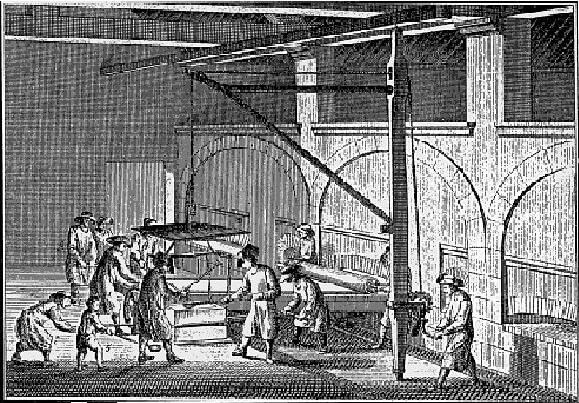

Het maken van glas, van ver voor onze jaartelling tot het begin van de twintigste eeuw, vond plaats door grondstoffen te smelten in zogenaamde potovens of kuilovens en het gesmolten mengsel daarna met een blaaspijp tot kleine ruitjes te maken. De verschillende typen smeltovens komen in dit hoofdstuk aan de orde.

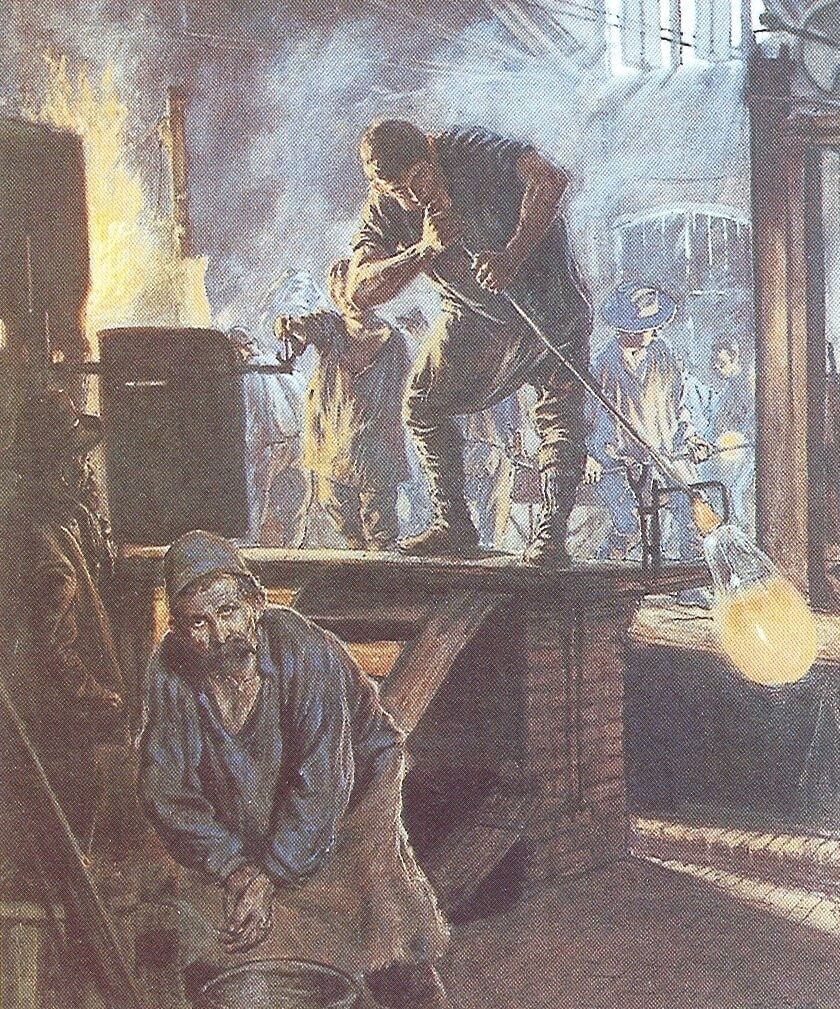

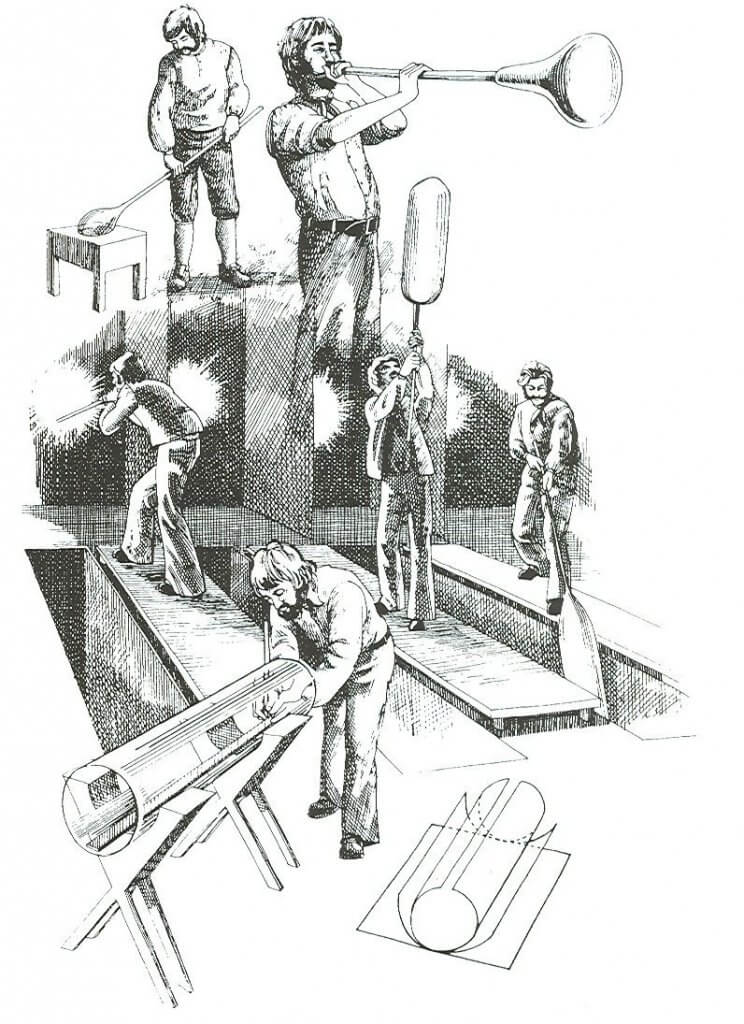

De Glasblazer

Het blazen van glas mag gerust als een onmenselijke bezigheid beschouwd worden: temperaturen van 1300 tot 1500° Celsius waren geen uitzondering. Het lichaam van de glasblazer droogde dan ook snel uit. Ook toen had men al ontdekt dat het drinken van bier uitkomst en redding kon brengen!

Het grote gewicht van de blaaspijp met daaraan het te blazen glas (zo’n 25 kg!) én de grote hitte maakten het glasblazen tot een extreem zwaar beroep. Daar kwam nog bij dat het vermalen van kwarts veel stof veroorzaakte, dan zal het duidelijk zijn dat de glasblazer geen lang leven beschoren was.

Het was niet alleen de gezondheid van de glasblazer die zo op de proef gesteld werd, er was ook nog de sterke rookontwikkeling van de ovens voor het glassmelten en nog meer de rook die ontstond bij de productie van de potas. Alles bij elkaar waren de arbeidsomstandigheden niet bepaald prettig.

Van een fabriek kon men eigenlijk niet spreken; een potoven en een afdakje… De glasblazer was echter een zeer hoogwaardig vakman en verdiende dan ook vier- tot zesmaal zoveel als een ongeschoolde kracht. Een vakman kon ongeveer 40 glascilinders per acht werkuren blazen. De daglonen waren gebaseerd op de m2-prijs van vensterglas.

Glasblazer werd je niet zomaar; er rustte een geheimhouding op het ambacht. Vandaar dat vaders hun zoon het glasvak leerden, om daarmee het geheim veilig te stellen.

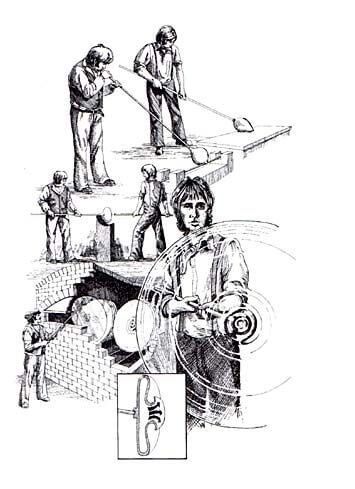

Je kon beginnen als een soort ‘manusje van alles’, een ‘glaskrullenjongen’. Daarna kon je leerling worden en dan mocht je al de blaaspijp vasthouden en in de oven steken om er een klomp vloeibaar glas aan te laten kleven. De gezel of voorblazer mocht de klomp glas al omvormen tot een bol. De glasblazer bracht de definitieve vorm verder tot stand: een glazen cilinder van ongeveer twee meter lengte.

De mechanisatie van de glasfabricage, zoals die zich in de negentiende eeuw ontwikkelde, heeft deze zware arbeid een halt toegeroepen.

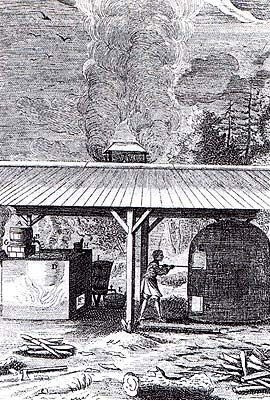

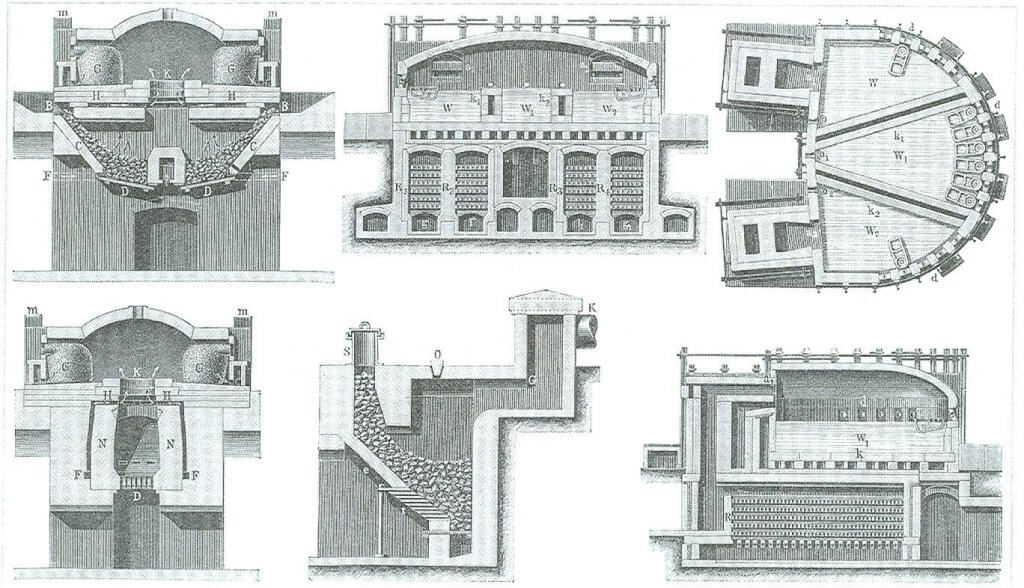

Kuilovens

Lange tijd (van voor de Christelijke jaarteling) is de kuiloven de belangrijkste manier geweest om glas te smelten. Een kuiloven is niet meer en niet minder dan een gegraven kuil met een simpele bekleding met brokken steen, een stenen ronde kuipconstructie, waaronder een ruimte om hout te kunnen stoken. Daarboven een steenachtig bouwsel waarin de grondstoffen konden worden gesmolten, om op die manier zoiets als vloeibaar glas te kunnen maken.

Op deze manier konden temperaturen worden bereikt van ongeveer 600 of 700° Celsius; de glasmassa had een deegachtige stijfheid.

Potovens

Vanaf het begin van de Christelijke jaartelling tot de zeventiende eeuw werden zogenaamde potovens gebruikt om glas te smelten; eigenlijk niet meer dan een simpel, koepelvormig, stenen bouwsel.

Ging men glas maken, dan werd de oven vooraf eerst opgewarmd. Was de oven echt ‘heet’, dan werd het gemeng ingebracht, langzaam aan, zodat er voldoende tijd was om het gemeng te doen smelten. Dit proces van laden kon wel zo’n vijftien uur in beslag nemen. Dit alles bij zo’n 1500° Celsius!

Onder in de potoven was de vuurplaats, daarboven een stenen ruimte om de grondstoffen te smelten. Eigenlijk was het een primitief gebeuren en qua arbeidsomstandigheden bepaald niet ideaal als men denkt aan hitte en rook. De inhoud van een potoven was 60 tot 1000 kg. Deze wijze van glas smelten heeft tot in de zeventiende eeuw plaatsgevonden.

Roosterovens

Vanaf de zeventiende eeuw tot de tweede helft negentiende eeuw kwamen de roosterovens in gebruik. Dat leek veel op de manier van werken met de potovens, maar nu met het vuur op roosters.

Het vuur bleef niet in zijn eigen as liggen. De as zakte door het rooster waardoor er een betere aanvoer van zuurstof werd verkregen. Hierdoor werden dus betere verbranding en een hogere temperatuur bereikt.

Deze roosterconstructie was belangrijk, omdat het gebruik van steenkool in opkomst was. De betere verhitting van de grondstoffen veroorzaakte ook een verandering in de verhouding van de grondstoffen.

De roosterovens werden in de loop van de tijd verder ontwikkeld tot ovens die bestonden uit twee delen: de al eerder genoemde potoven als smeltzone (nu dus met hogere temperaturen) en het tweede deel als afkoelingszone, het werkdeel met glas van een juiste viscositeit, om beter de glazen cilinder te kunnen blazen.

Nu zien we ook dat de ovens niet meer steeds op verschillende plaatsen werden opgebouwd in verband met het benodigde hout; men bouwde nu meer plaatsgebonden en vooral in de nabijheid van de vindplaatsen van kolen, vooral omdat vervoer per spoor steeds populairder werd.

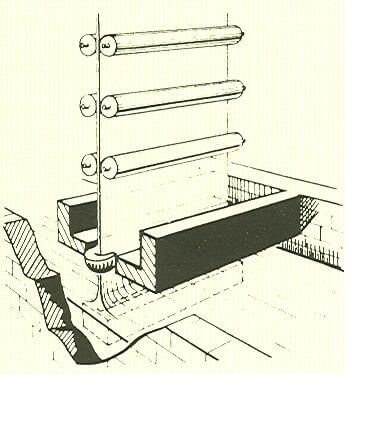

Kuip- of bekkenovens

Dit type ovens werd gebruikt vanaf het midden van de negentiende eeuw.

Deze ovens zijn van het type Siemens-Martin, zoals die ook in de staalindustrie nog steeds worden gebruikt: een lange stenen kuip met branders aan weerszijden boven het glasbad. De branders spuiten beurtelings hun vlammen over de glasmassa en alleen de stralingswarmte van de vlammen geeft de benodigde warmte af.

Aan weerszijden van de oven bevindt zich een recuperatiekamer: een ruimte vol gestapeld met stenen. De verbrandingsgassen worden afgevoerd door de kamer langs de stenen, die zo worden opgewarmd. De koude aangevoerde lucht wordt langs de hete stenen geleid, waardoor de lucht wordt voorverwarmd.

De kuip- of bekkenovens onderscheiden zich van potovens door:

- de rechthoekige vorm met een lengte van 50 meter of meer;

- de grote inhoud van 2500 ton of meer;

- het continu productieproces;

- betere regeling van de temperatuur;

- gunstiger energieverbruik.

Door de opkomst van het mechanisch productieproces was de beschikbaarheid van een grote massa heet gesmolten glas en een continue productie een absolute noodzaak.

De investering in dergelijke ovens was zeer hoog. De kleine glasblazerijen konden zich deze investering niet permitteren en daardoor zien we in deze periode de grote glasindustrie ontstaan. In begin twintigste eeuw (1910 – 1925) werd in Maassluis de eerste Nederlandse vensterglasfabriek ‘De Maas’ gebouwd. Hier werd glas geproduceerd met een dergelijke kuipoven, een gasgestookte regenerator-oven. Er werd glas gemaakt volgens het Fourcault-systeem.

5. Handmatige productie van vernsterglas tot de twintigste eeuw

De handmatige productie van vlakglas kende tot in de twintigste eeuw een aantal basistechnieken. Het bekende vensterglas is daarvan een van de belangrijke producten. Het was niet geslepen en gepolijst.

Schijvenglas

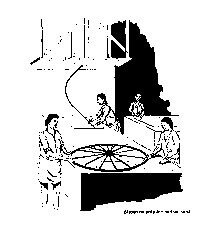

Een stang werd in de hete en stroperige glasmassa gestoken, zodat er een klomp gesmolten glas aan kleefde. Door nu de stang snel om zijn lengte-as te laten ronddraaien, kon de klomp glas door de middelpuntvliedende kracht worden uit geslingerd tot een min of meer vlakke schijf, met in het midden een verdikking (daar waar de stang nog aanhechtte).

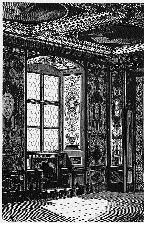

De diameter van deze glasschijf was variabel. Men sneed ofwel kleine ruitjes uit deze schijf, of men paste dit glas toe met de verdikking in het midden van de ruit. Deze toepassing werd ook wel ‘butzenglas’ of ‘bull’s eye’ genoemd. Hiernaast is een voorbeeld van een prachtig geblazen cilinderglas te zien in een glas-in-lood raam in het stedelijk museum in Genève.

Maan- of kroonglas

In 1330 vindt Philippe de Cacquerrai een blaasmethode uit om grotere vlakke glasschijven te maken. Uit oude geschriften zou kunnen worden geconcludeerd, dat in Syrië in de achtste eeuw al iets als kroonglas zou hebben bestaan. Bij deze techniek werd blaaspijp in de hete en stroperige glasmassa gestoken, waardoor aan de blaaspijp een klomp glas kleefde. Door blazen en draaien werd hier een bol gevormd met enige verdikking aan de onderzijde. Na diverse malen opnieuw te hebben opgewarmd, wist men deze bol af te platten. Vervolgens kleefde men aan deze afgeplatte zijde een werkstang: het pontil-ijzer. De blaaspijp aan de bolle zijde werd daarna afgesneden.

Door draaien en met behulp van een houten spatel werd een kelkvorm verkregen. Verder uitslingeren resulteerde uiteindelijk in een vlakke, ronde glasschijf.

De verdikking in het centrale deel was ten opzichte van het veel oudere schijvensysteem aanzienlijk minder. Met dit systeem, ook wel maan- of kroonglas genoemd, konden diameters worden bereikt van ongeveer 125 cm. Door het gladde en strakke oppervlak was het een direct bruikbaar product.

Cilinders

De Duitse monnik Theophilus beschrijft in de elfde of twaalfde eeuw reeds het maken van vlakglas door aan de blaaspijp lange holle cilinders uit te blazen. Deze blaasmethode is eeuwenlang toegepast en uiteindelijk kon men cilinders blazen van circa twee meter lengte en 30 tot 45 cm diameter. De blaaspijp werd verschillende keren in het vloeibare glas gedompeld, net zo lang tot men een klomp glas had van ongeveer 25 kg. De blaaspijp alleen woog al ongeveer 22 kg, zodat de glasblazer met een gewicht van ongeveer 47 kg moest manoeuvreren!

Er ontstond een cilinder van glas met behulp van enig gereedschap, maar vooral door het blazen door de blaaspijp en het ronddraaien van pijp en glasbol én het uit slingeren van deze bol tot een cilinder boven een werkput. Zodra de cilinder groot genoeg was, werd hij onderaan plaatselijk verhit en dan open geblazen. Door dan dit uiteinde te verwarmen en snel rond te draaien nam de cilinder uiteindelijk van onderen een open vorm aan. Daarna werd de bolle kop van de cilinder afgesneden.

Na afkoeling werden de cilinders met een roodgloeiende ijzeren staaf gespleten en daarna gevlakt in een strekoven.

Het doorsnijden van de cilinders gebeurde later door middel van een diamantglassnijder.

Dit blaasprocédé werd in ons land nog in de jaren tot kort na de eerste wereldoorlog toegepast in de ‘Eerste Hollandse Vensterglasfabriek’ in Maassluis.

6. Mechanische productie van vensterglas in de twintigste eeuw

Op het einde van de negentiende eeuw is er een korte periode geweest waarbij door gebruik te maken van perslucht en de oude blaaspijp een soort mechanisch proces tot stand werd gebracht. Deze manier van mechanisch glasblazen bleek echter vrij ingewikkeld te zijn. Gaandeweg werden er andere en betere technieken ontwikkeld.

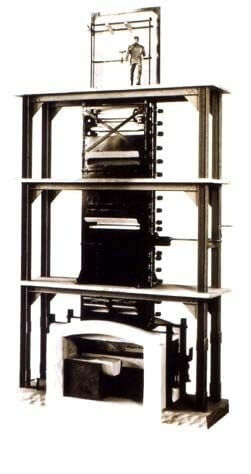

Systeem LubbersIn 1900 lukte het de Amerikaan Lubbers een bruikbare machine te construeren om glazen cilinders te trekken uit een zogenaamde trekschotel waarin zo’n l20 kg glas was geschept. In dit glasbad liet men een pijp zakken, waarvan het boveneind was afgesloten en gekoppeld aan een luchtdrukleiding. Door de pijp in de glasmassa te dompelen kleefde het glas aan het uiteinde van de pijp. Bij het optrekken van de pijp (met de benodigde luchttoevoer) kon een glazen cilinder worden getrokken met een lengte van negen tot tien meter lengte en een diameter van 50 tot 60 cm. Na overlangs doorsnijden werd het glas in een oven gestrekt. De eerste wereldoorlog en later het trekken van glas hebben het proces van Lubbers beeindigd. Lubbers heeft weinig plezier aan zijn vinding beleefd. De ontwikkeling was kostbaar en Lubbers is arm gestorven.

Systeem Fourcault

Door de Brit William Clarke (1857) en de Amerikaan Parish (1881) werden ook allerlei proeven gedaan om langs mechanische wijze glas te maken. Zo trok men een band van stroperig glas uit de oven, maar deze band vervormde al snel tot een driehoek, om als een dikke draad te eindigen. Deze werkwijze was tot mislukken gedoemd. In 1901 slaagde de Belg Emile Gobbe erin dit euvel te ondervangen door bij het trekken van het glas uit de oven tegelijkertijd van onderaf de glasband omhoog te drukken. In 1905 ontving hij hierbij steun van de Belgische glasfabrikant Emile Fourcault, zodat in 1914 de eerste fabriek ter wereld in bedrijf kon worden gesteld, die uitsluitend mechanisch getrokken vensterglas produceerde. De Belgische export van geblazen vensterglas was toen al tot 43 miljoen m2 per jaar gestegen!

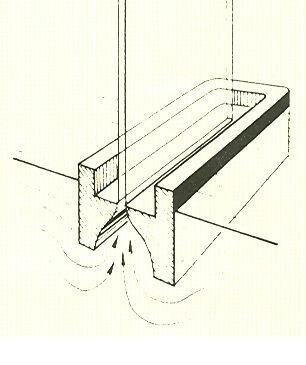

Bij het Fourcault-systeem wordt een soort balk van vuurvaste steen, die in het midden voorzien is van een overlangs lopende spleet, in de vloeibare glasmassa gedompeld. Indien men een ijzeren frame aan de onderzijde voorzien van pinnen, in de spleet van deze balk (de zogenaamde débiteuse) laat zakken, zal het warme glas zich hieraan vast hechten.

Trekt men dit frame omhoog, dan ontstaat een eindeloze glasband, die in de loodrecht staande koelschacht tussen met asbest beklede rollen omhoog wordt getrokken. De randen van de glasstrook worden door de uiteinden van de sleuf in de débiteuse gefixeerd, terwijl het glas gekoeld wordt om uitzakking van de verticale glasstrook te voorkomen.

Aan het Fourcault-systeem kleefden wel enige bezwaren, zoals trekgolven en spanning in het glas.

De ontdekking van Fourcault, om op mechanische wijze vlakglas te maken, had verschillende gevolgen voor de hele glasproductie. Om het glas als een lint uit het glasbad te trekken, had het glas een zekere viscositeit (stroperigheid) nodig. Deze viscositeit is afhankelijk van de temperatuur, waarbij een enkele graad temperatuurverschil al invloed op het treksysteem heeft. Op één oven stonden wel acht van dergelijke machines. Dat betekende een zeer grote glasaanvoer en zeer veel grondstof. In feite was dus een continu-productie noodzakelijk. Ook dit systeem is op den duur niet succesvol gebleken. Fourcault overleed in 1919 aan een hartaanval.

Systeem Pittsburgh

Het Pittsburgh-systeem, voor het eerst toegepast in 1921 door de Pittsburgh Plate Glass Company in de Verenigde Staten van Amerika, bracht verbetering, vooral ingegeven door de opkomende auto-industrie. Dit systeem werkt niet meer met een drijvende débiteuse, maar met een trekbalk die ongeveer 100 mm onder het glasoppervlak is bevestigd. Het glas wordt hierlangs omhoog getrokken. De constante breedte wordt verkregen door boordwalsen. Dit zijn geribbelde rolletjes, die inwendig door lucht gekoeld worden en door een snellere afkoeling dan het midden van de glasband voorkomen, dat de glasranden insnoeren. Onder elk stel boordwalsjes bevindt zich een vork, die ervoor zorgt dat er een gelijkmatige dikte van de glasrand ontstaat.

De koelschacht bij een Pittsburgh-machine is circa achttien meter hoog en voorzien van asbestrollen, waartussen een glasband omhoog wordt geleid. De dikte van het glas wordt bepaald door de treksnelheid: trekt men langzaam dan verkrijgt men dik glas; trekt men vlugger dan zal de glasband dunner worden. Het Pittsburgh-systeem leent zich het beste voor glasdikten van drie tot acht mm; glasdikten tot vijftien mm en ook wel twee mm zijn echter ook mogelijk. Overigens was men met dit systeem van mechanische glasproductie zover gevorderd en de kwaliteit was zo hoog, dat men dit glas ‘imitatie-spiegelglas’ noemde!

Systeem Libbey-Owens

Een derde wijze van glastrekken is het Libbey-Owens-systeem. Het is ontwikkeld door de Amerikaan Colburn, werd in de VS in 1915 in productie gebracht, gevolgd door België in 1923 als L.O.B.-glas. (Libbey-Owens-België). Het essentiële verschil met de systemen van Fourcault en Pittsburgh is, dat de glasband niet tussen asbest-rollen wordt opgetrokken, maar net als bij de andere systemen wordt het begin van de glasband verkregen door een metalen frame de glasmassa neer te laten. Het glas dat kleeft aan dit frame, wordt opgetrokken en na circa 750 mm omgebogen over een gekoelde stalen buigrol. Het glas kan dan in horizontale richting over met asbest beklede rollen in een koeloven van 60 meter lengte gevoerd worden. Evenals bij het Pittsburgh-systeem worden de boorden van de glasband door rolletjes afgekoeld, die tevens de breedte van de band bij het verlaten van het glasbad bepalen.

Doordat de glasband geheel vrijstaand wordt opgetrokken en al na 750 mm wordt omgebogen in horizontale richting, kan de samenstelling van de grondstoffen enigszins anders zijn dan bij de verticale treksystemen. De lange koeloven geeft het glas de gelegenheid langzaam af te koelen, waardoor spanningen in het glas worden voorkomen. Het glas is daardoor ‘zachter’, wat een groot voordeel oplevert bij het snijden en slijpen.

Het koelen van het glas is een zeer belangrijk onderdeel van deze fabricagemethode. Glas dat niet goed gekoeld is, heeft teveel inwendige spanningen en kan daarom niet goed gesneden worden. Door de zeer geringe trekhoogte (750 mm in plaats van 18 meter) is het mogelijk om zeer dun glas te maken, namelijk al vanaf 0,4 mm! Maar ook dikten tot twintig mm gaven met dit systeem ook geen problemen.

7. Spiegelglas: Gekwalificeerd vlakglas

Het was in het jaar 1688 dat in Frankrijk voor het eerst glas werd vervaardigd volgens het gietproces en wel met de bedoeling om daarvan spiegels te maken. Het kreeg dan ook de naam spiegelglas, waarmee het zich onderscheidde van het reeds bestaande vensterglas. In de loop van de tijd zijn er verschillende systemen ontwikkeld.

Historie

Vanaf het jaar 1688 bestonden er dus twee soorten blank glas: vensterglas en spiegelglas. Deze situatie zou ongeveer 300 jaar duren en er kwam pas een eind door de vervanging van beide soorten door het floatglas (uitgevonden in 1959). De architectuur hier grote invloed op gehad.

De slecht bewoonbare kastelen hadden geleidelijk plaats gemaakt voor paleizen en landhuizen waarvan de vensters waren voorzien van glas, zodat deze gebouwen ook behoorlijk verwarmd konden worden. Het comfort nam toe en er ontstond behoefte aan verfraaiing van het interieur en dus ook aan spiegels. Nu werden er in Venetië al sinds 1317 kleine spiegels, de zogenaamde ‘lustri’ vervaardigd. In de zestiende eeuw slaagden de Venetiërs erin spiegels te maken van glas, dat geblazen was volgens de cilindermethode. Daardoor konden de afmetingen van de spiegels worden vergroot tot circa 100 x 80 cm. Dank zij hun indrukwekkende handelsvloot werden de Venetiërs de belangrijkste leveranciers van spiegels.

Een doorn in het oog van de zonnekoning

Het was de pronkzieke Franse koning Lodewijk XIV een doorn in het oog, dat hij de vele spiegels, die hij nodig had voor zijn paleizen, tegen zeer hoge prijzen moest kopen in Venetië. Gesteund door zijn minister Jean Baptiste Colbert besloot hij persoonlijk in te grijpen door het stichten van een eigen glasfabriek onder de naam ‘La Manufacture Royal des Glaces’. Deze fabriek startte haar activiteiten in 1665 in Tourlaville met twintig Venetiaanse glasblazers.

De spiegels werden in deze fabriek gemaakt van glas dat, net als vensterglas, werd geblazen in cilinders. Daar het glas na het blazen moest worden geslepen en gepolijst, moest het aanzienlijk dikker zijn dan het vensterglas.

Hoe de spiegels uit de fabriek van Lodewijk XIV er toen uitzagen, is ook nu nog te nog zien in de bekende Spiegelzaal van het Paleis van Versailles, die in 1682 werd voltooid. De spiegels in deze zaal werden uiteraard vervaardigd in de eigen fabriek van de koning.

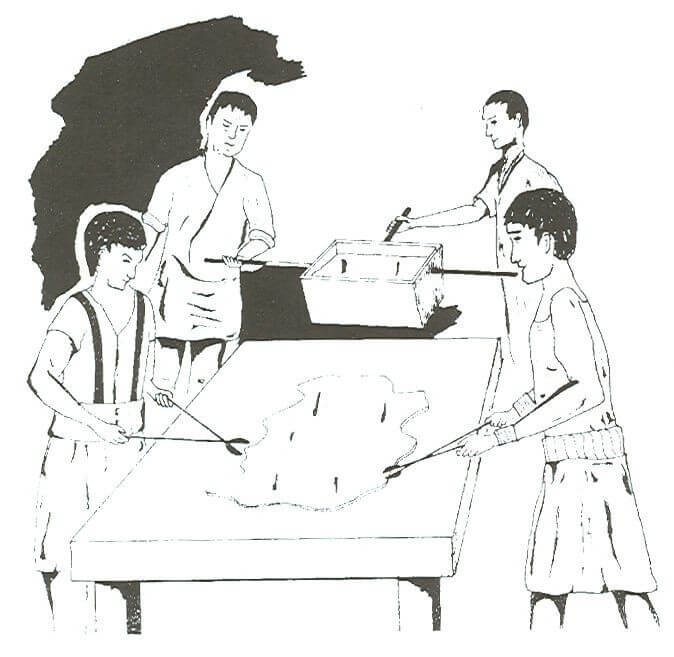

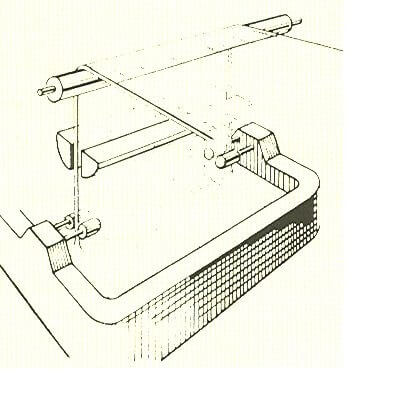

Het uitgieten van glas

Behalve de vraag naar spiegels ontstond er ook vraag naar blank glas van een betere kwaliteit voor toepassing in bijvoorbeeld rijtuigen. Bovendien was er behoefte aan spiegels in grotere afmetingen. De bestaande methode om het glas eerst in een cilinder te blazen had grote nadelen, waarvan de beperkte afmetingen de belangrijkste was. Dit nadeel kon worden weggewerkt als het vloeibare glas zou kunnen worden uitgegoten op een vlakke tafel waarna het zou kunnen worden uitgewalst om vervolgens geleidelijk af te koelen.

Het glas dat op deze wijze vervaardigd werd was uiteraard niet transparant, maar met de gangbare hulpmiddelen kon het worden geslepen en gepolijst. Het grootste voordeel was dat de platen nu in een veel grotere afmetingen konden worden vervaardigd. In eerste instantie was die afmeting ongeveer 2 x 1 m, maar al gauw werden de afmetingen aanzienlijk groter. Zo waren de Fransen in 1688 de eersten die op deze manier spiegelglas maakten.

Wie voor deze belangrijke ontwikkeling verantwoordelijk was, is verre van duidelijk. Zeker is dat aan Abraham Thévart, die optrad namens een aantal Fransen ‘van aanzien’, in december 1688 een patentbrief werd verstrekt, die hem het monopolie gaf om volgens het gietprocédé glas te produceren.

De fabriek begon haar productie in 1688 in Parijs en verhuisde in 1692 naar het dorpje Saint Gobain in Picardië.

Spiegelglas; een kostbaar product

Het op bovengenoemde wijze vervaardigde product werd spiegelglas genoemd. Het was een kostbaar product want het productieproces was zeer arbeidsintensief. Allereerst duurde het tien dagen voordat het gegoten glas voldoende was doorgehard om verder bewerkt te kunnen worden. Vervolgens waren twee glasslijpers een maand lang bezig om een glasplaat van 2 x 1 m aan beide zijden te slijpen en tenslotte kostte het twee polijsters nog twaalf dagen om dezelfde glasplaat te polijsten. Zo was er, naast het vensterglas, een nieuwe, weliswaar kostbare glassoort ontstaan: een glassoort van een aanzienlijk betere kwaliteit en leverbaar in grote afmetingen.

300 jaar spiegelglasfabricage

Spiegelglas dankt zijn naam aan het feit, dat het vroeger hoofdzakelijk voor het vervaardigen van spiegels werd gebruikt, terwijl het goedkopere vensterglas bestemd was voor beglazing.

Bij spiegelglas ontbreken de vaak hinderlijke trekstrepen van het vensterglas. De reden daarvan is de fabricagemethode, waarover in het kort het volgende.

De grondstoffen, waaruit spiegelglas wordt vervaardigd, zijn dezelfde als die voor vensterglas, zelfs de samenstelling van het gemeng van beide glassoorten is vrijwel gelijk. Bij de spiegelglasfabricage wordt echter nog extra aandacht besteed aan de zuiverheid van de grondstoffen. Ook de smeltovens voor spiegelglas bevatten een smeltzone, een zuiveringszone en een zone van waaruit het glas wordt verwerkt.

Systeem Nehou

Spiegelglas is een gegoten glassoort. Het idee om glas te gieten is van de Fransman Bernard Pierrot en stamt uit de tweede helft van de zeventiende eeuw. De Fransman Lucas de Nehou (grondlegger van het Franse glasconcern Saint Gobain) werkte dit idee verder uit tot een bruikbaar systeem.

Het glas werd gesmolten in grote open potten, van waaruit het vloeibare glas op een stalen tafel werd uitgegoten. Door middel van een grote stalen rol werd het glas dan uitgewalst. Vervolgens werden de glasplaten geleidelijk afgekoeld in een zogenaamde koeloven.

Dit glas had een ruw, ondoorzichtig oppervlak, dat nog geslepen en gepolijst moest worden. Dit gebeurde in die tijd handmatig.

Aan deze fabricagemethode is in feite niets veranderd tot de tweede helft van de negentiende eeuw. De uitvinding van de stoommachine werd toen ook in de glasindustrie gebruikt door het glas te slijpen en te polijsten op grote, door stoommachines aangedreven draaibare ronde tafels van circa tien meter diameter. De glasplaten werden met gips op de tafel vastgekit en door middel van gietijzeren slijpschijven en zand met water afgeslepen, waarbij het zand in de loop van het slijpproces in een steeds fijnere korrel werd toegevoegd.

De ruiten waren dan fijn mat geslepen en werden vervolgens met behulp van viltschijven en ‘polijstrood’ glanzend gepolijst. Daarna werden de glasplaten omgekeerd en op dezelfde manier weer geslepen en gepolijst.

Dit ‘Nehou-systeem’ had als nadeel, dat de giettafels als gevolg van de grote hitte van het gesmolten glas gingen werken, waardoor het glas nogal veel onregelmatigheden vertoonde. Daardoor moest er soms wel 25% van een glasplaat worden weggeslepen, terwijl geen dunner glas dan 10 mm gegoten kon worden. Spiegelglas van bijvoorbeeld 4 mm dikte moest dus uit een glasplaat van 10 mm dik geslepen worden.

Bicherou

De Duitser Bicherou verving omstreeks 1920 het Nehou-systeem door een methode waarbij het in grote potten gesmolten glas direct tussen twee walsen door op beweegbare tafels werd gegoten. De onderste wals en de tafel waren voorzien van loodrecht op elkaar staande ribbels, waardoor het glas maar weinig contact maakte en zodoende ook weinig vervormde.

Het Twin-gepolijste spiegelglas

Rond 1925 slaagde Pilkington erin het slijp- en polijstproces enigszins te automatiseren door het ruwe spiegelglas direct uit de oven door de koeltunnel te voeren, het hierna te snijden en vervolgens op rechthoekige rijdende tafels achter elkaar door de slijp- en polijst-installatie te sturen, zodat het glas aan de lopende band behandeld werd. Die behandeling vond echter slechts plaats aan ‚‚n zijde van het glas, zodat aan het eind van het bewerkingsproces de glasplaten omgedraaid moesten worden voor het slijpen en polijsten van de andere zijde.

De volgende verbetering was het zogenaamde Twin-procédé, een in 1937 door Pilkington ontwikkeld systeem, waarbij het glas na de koeltunnel niet gesneden werd, maar direct als een lang, ononderbroken lint in een installatie werd gevoerd waarin beide zijden van het glas gelijktijdig geslepen en vervolgens gepolijst werden. Pas na deze bewerkingen, dus als het spiegelglas gereed was, werd het in grote afmetingen gesneden.

Deze uitstekende productiemethode bleef in gebruik totdat ze werd achterhaald door de uitvinding van het floatprocédé.

Wanneer we spreken over de moderne productiemethoden van glas, dan dienen we onderscheid te maken tussen primaire en secundaire fabricage.

8. Moderne productie van Vlakglas

De jongste fase in de glasfabricage is het floatprocédé, ontwikkeld door Pilkington in Engeland. Na een research van ruim zeven jaar werd in 1959 met de productie ervan begonnen. Floatglas wordt gemaakt volgens een continu productieproces zoals bij de productie van vensterglas gebruikelijk was. Er wordt een glaskwaliteit bereikt die vergelijkbaar is met spiegelglas, echter zonder de nabewerking van slijpen en polijsten. Met deze uitvinding behoren alle eerder genoemde fabricagemethoden van zowel vensterglas als spiegelglas tot het verleden.

Wanneer we spreken over de moderne productiemethoden van las, dan diene we onderscheid te maken tussen primaire en secundaire fabricage.

Primaire glasfabricage

Hieronder verstaan we het onder hoge temperaturen smelten van grondstoffen voor het vervaardigen van blank of gekleurd ‘basisglas’ met als belangrijkste producten: floatglas, figuurglas en draadglas.

Secundaire glasfabricage

Onder secundaire glasfabricage verstaan we het op fabrieksmatige wijze, bewerken of verwerken van het bovengenoemde basisglas tot glasproducten met andere eigenschappen dan het basisglas. We denken dan onder meer aan: gehard glas, gelaagd glas, verzilverd glas, isolerend dubbelglas en gecoat glas.

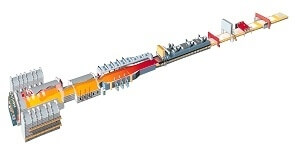

Fabricageproces van floatglas

Floatglas is glas van het zogenaamde ‘zand-kalk-soda-type’. Hoewel de samenstelling van de grondstoffen per fabrikant niet altijd gelijk is, is deze over het algemeen als volgt.

- Zand (Silicium) SiO2

- Kalk CaO

- Soda Na2O

- Scherven glas

- onder toevoeging van geringe hoeveelheden andere oxiden.

Het maken van floatglas is een continu en volkomen geautomatiseerd proces. De grondstoffen worden automatisch uit de silo’s gehaald, gewogen, samengevoegd en gemengd en op het gewenste ogenblik in de ovenmond gestort.

Een floatglasoven bevat als regel ongeveer 500 à 600 ton glas in vloeibare vorm. In zo’n grote glasoven vindt de verhitting tot 1500° Celsius plaats door branders ter weerszijden in de oven, waarbij de branders dus aanwezig zijn boven het glasbad. Dit betekent dat boven in het glasbad een hogere temperatuur is (1500° Celsius) dan onder in het glasbad (zo’n 1270 tot 1300° Celsius). Dit houdt in dat de viscositeit bovenin lager is dan onder in het glasbad.

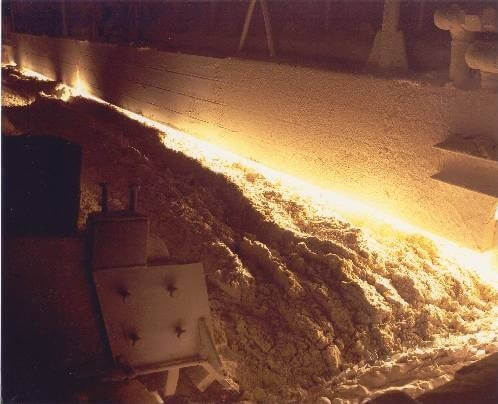

Voor in de oven worden de ‘koude’ grondstoffen ingevoerd om achter in de oven als gesmolten glas van circa 1100° Celsius op een tinbad uit te vloeien. In dit het glasbad met verschillende viscositeiten zullen daarom zeer karakteristieke stromingen ontstaan.

De fabrieken bezitten echter zogenaamde glasoven-modellen waardoor zij een zeer goed inzicht hebben in wat er in hun glasoven plaatsvindt. Uiteraard kan men vandaag de dag hierin ook inzicht verkrijgen door het gebruik van computermodellen.

Het vloeibare glas loopt via een zogenaamde ‘overflow’ in het tinbad, op een dunne laag vloeibaar tin, waarop het zich uitspreidt en blijft drijven (vandaar de naam ‘floatglas’). De oppervlaktespanning van glas en tin zijn duidelijk verschillend waardoor het vloeibare glas op het tin kan gaan drijven. Dit is de essentie van het floatprocede.

Het absoluut vlakke oppervlak van het gesmolten tin doet aan de onderzijde van het glas een volkomen vlak oppervlak ontstaan. Het effect van de oppervlaktespanning in het dikvloeibare glas zorgt ervoor dat de bovenzijde van het glas volkomen vlak is.

Om oxidatie van het tin te voorkomen is de lucht boven het tin vervangen door een gasmengsel van stikstof en waterstof, terwijl een lichte overdruk het binnendringen van zuurstof en stofdeeltjes verhindert.

De temperatuur van het glas daalt geleidelijk van 1100° Celsius op de plaats waar het glas het tinbad binnen vloeit naar 600° Celsius waar het glas in vaste vorm het tinbad verlaat; rollers aan de glasranden helpen het glaslint op de juiste breedte te brengen.

De dikte van het glas wordt onder andere bepaald door de snelheid waarmee het glas over het tin wordt getrokken. Als het glas het tinbad verlaat is het in feite gereed. Het wordt nu over rollers door een lange koeltunnel gevoerd waarin de temperatuur geleidelijk verder wordt teruggebracht, zodat het glas aan het einde van de productielijn zowel spanningsvrij is, als een hanteerbare temperatuur heeft. De productielijn heeft een totale lengte van circa 350 m. De breedte van de ononderbroken glasband is ongeveer 3,50 m.

Tussen het verlaten van de koeltunnel en het automatisch snijden en afnemen van het glas vindt een aantal kwaliteitscontroles plaats zodat het glas, dat uiteindelijk van de band komt, van onberispelijke kwaliteit is.

Floatglas wordt gemaakt in dikten van 0,6 tot 25 mm. Voor glastoepassingen in de bouw is er nu maar één soort glas: floatglas. De meest gebruikelijke afmeting waarin het floatglas de fabriek verlaat is 3,20 x 6,00 m. Een moderne floatglas-fabriek produceert ongeveer 600 ton glas per etmaal (dat is circa 60.000 m2 op basis van een glasdikte van 4 mm).

Het floatglas dat op deze manier wordt vervaardigd is als regel blank floatglas. Om ‘in de massa’ gekleurd glas te maken voor zonwerende of decoratieve doeleinden worden aan het hierboven genoemde mengsel metaaloxiden toegevoegd die het glas de gewenste kleur geven, maar die de basiseigenschappen van het glas niet aantasten met uitzondering dan natuurlijk van de lichtdoorlating en de kleur. Hoewel het mogelijk is om floatglas in een aantal kleuren te maken, zijn de kleuren groen, grijs en brons de kleuren die we het meest tegenkomen. Al het glas, dat tegenwoordig in Nederland wordt geleverd, is vervaardigd volgens dit floatprocédé.

Floatglas met ‘on line’ aangebrachte metaalcoating

Omdat het wijzigen van het basismengsel van een glasoven om ‘in de massa’ gekleurd glas te maken een tijdrovende en kostbare operatie is, worden er in toenemende mate, door middel van oppervlaktemodificatie of door het aanbrengen van coatings, glassoorten geproduceerd met andere eigenschappen. Deze modificaties kunnen worden aangebracht tijdens de floatglasfabricage (‘on line’) of naderhand (‘off line’).

De ‘on line’ modificaties worden aangebracht op het tinbad zelf of terwijl het glas zich nog in de koeltunnel bevindt. Daarom kunnen deze glassoorten nog steeds tot het basisglas gerekend worden en zijn de afmetingen en toleranties over het algemeen gelijk aan die van blank floatglas.

Wanneer men gekleurd glas wil maken, moeten er metaalverbindingen toegevoegd worden, bijvoorbeeld de volgende metaalzouten:

- groen – ijzerverbindingen

- geelgroen – chroomverbindingen

- blauw – kobaltverbindingen

- rood – seleenverbindingen

- bruin-violet – nikkelverbindingen

- wijnrood-violet – mangaanverbindingen

- geel – zilver- of zwavelverbindingen

- groenblauw – koperverbindingen

Tot deze groep floatglas kunnen ook enkele glassoorten gerekend worden met oppervlaktecoatings voor zonwerend of warmtereflecterend glas. Andere soorten coatings worden later, in een aparte procesgang op het glas aangebracht.

9. Toepassing van glas in de bouwkunst

Zou er glas geweest zijn in Egypte, dan was dat alleen beschikbaar voor de Farao. Zo kostbaar en zeldzaam was dat vlakke glas, dat hij één stel ruiten had voor al zijn paleizen. Dus bij verhuizing van zomer- naar winterpaleis moest hij het glas meenemen.

De Romeinen waren eigenlijk de eersten die glas als beglazing hebben gebruikt voor hun paleizen, villa’s en badhuizen. Het was groenig en hobbelig, dus weinig doorzichtig. Hun alternatief was geolied papier, perkament of geprepareerde darmen.

Overigens zou keizer Nero al een soort glazen serre hebben gehad voor zijn veroverde tropische planten. De Romeinen hebben weinig invloed gehad op de Nederlandse bouwkunst. Van de periode daarvóór kennen we eigenlijk alleen de hunebedden.

Na de Romeinse tijd kwam de grote Volksverhuizing en duurde het nog eeuwen eer er weer gebouwd ging worden. Bovendien hield de wereld zich in: “Zou in het jaar 1000 na Christus de wereld vergaan?”. Het was ‚‚n van de redenen dat er in de achtste en negende eeuw kerken werden gebouwd: zware massieve constructies met nauwelijks openingen om licht door te laten. Als beglazing zien we daar de toepassing van het schijven- of butzenglas en wijd uitlopende vensteropeningen naar buiten toe.

Na het jaar 1000 kwam er -na een periode van zwaarmoedigheid- een opleving. Bouwen beperkte zich in feite tot kerken en kloosters. In de dertiende eeuw verdwijnt de Romaanse compactheid van steen achter een nieuwe architectuur van licht en fantasie. De raamoppervlakken worden wat groter en hier is dan de opkomst van het gebrandschilderde glas-in-lood. Voor de glaswereld een belangrijke periode, want glas werd nu gebruikt als een ruimtebegrenzend materiaal.

Door lichter wordende constructies ontstonden er grotere raamoppervlakken, voor uiterst decoratieve vensters in gebrandschilderd glas-in-lood, zonodig versterkt met roeden. De ramen werden in de loop der tijd hoger en gingen bijbelse motieven weergeven, waarin opgenomen allerlei zaken uit het dagelijks leven.

In de veertiende eeuw zet deze verandering in openheid door als het glas-in-lood ook met blank glas wordt beglaasd. In die periode begint naast kerkenbouw ook de bouw van landhuizen voor de adel, huizen voor de opkomende rijke burger en van raadhuizen.

Blank glas, nauwelijks doorzichtig in het glas-in-lood-systeem met roeden, vormde hier dus het einde van het glas-in-lood-tijdperk, als voorloper van de kruiskozijnen.

In de zeventiende eeuw wordt de trend van blank glas in afmetingen van zo’n 10 x 15 cm, direct geplaatst in sponningen in kruiskozijnen; een belangrijke verandering in het beglazen.

Dit houten roedenraam groeide in de negentiende eeuw uit tot het bekende roedenraam in het T-model: twee grote ruiten onder en een breed bovenlicht. Dit was mogelijk omdat de glasnijverheid glas kon leveren in afmetingen tot 1040 x 730 mm. In het begin van de twintigste eeuw, toen de glasfabrieken in staat waren mechanisch vensterglas te maken in grote afmetingen, ontstond er ook een doorbraak in de architectuur. Met glas konden ook voortaan wanden gemaakt worden en nog meer toepassingsmogelijkheden kwamen in de architectuur ter beschikking.

De verdere techniek maakt het mogelijk om extra waarden toe te voegen als isolatie, veiligheid en extra sterkte om met glas direct te construeren.